Elektromotoren » Aufbau, Funktionsweise und Arten einfach erklärt

Aktualisiert: 17.05.2023 | Lesedauer: 17 Minuten

Immer dann, wenn sich in unserer modernen Welt etwas auf Knopfdruck dreht oder bewegt, sind meistens Elektromotoren am Werk. Dies wird aber nur den wenigsten Menschen bei der Anwendung bewusst. Selbst wenn sie täglich Zahnbürsten, Mixer, Waschmaschinen, Rollos, Garagentore oder unzählige andere Geräte und Maschinen per Tastenklick zum Leben erwecken.

Diese augenscheinliche Nichtbeachtung ist in gewisser Weise recht leicht nachvollziehbar, denn Elektromotoren verrichten oft versteckt, leise und unauffällig über Jahre hinweg ihren Dienst.

Doch mittlerweile rücken Elektromotoren wieder verstärkt ins Rampenlicht des allgemeinen Interesses. Denn die elektrischen Kraftpakete erzeugen nicht nur mechanische Energie. Sie sind auf dem besten Wege, den Verbrennungsmotor in unseren Kraftfahrzeugen zu verdrängen. Das ist ein Grund mehr, sich näher mit dem Thema Elektromotor zu beschäftigen.

Einfach ausgedrückt ist ein Elektromotor oder auch E-Motor ein elektromechanischer Wandler, der aus elektrischer Leistung eine mechanische Leistung erzeugt.

Demzufolge verfügen Elektromotoren über einen Stromanschluss, an dem die elektrische Energie zugeführt wird.

Der mechanische Abtrieb, der im einfachsten Fall als Welle ausgeführt ist, dreht sich und dient als Antrieb für Maschinen und Geräte.

Das Funktionsprinzip eines Elektromotors beruht auf der magnetischen Wirkung des elektrischen Stromes.

Der Elektromotor ist nicht von einer Einzelperson erfunden worden. Vielmehr flossen die Entdeckungen und Erfindungen von vielen verschiedenen Personen in die Entwicklung des Elektromotors ein:

1820 entdeckte Hans Christian Ørsted, dass stromdurchflossene Leiter ein Magnetfeld aufbauen. Er war der Erste, der mit Hilfe des elektrischen Stromes ein Magnetfeld erzeugte und eine Kompassnadel in Bewegung setzte. Im gleichen Jahr erfand der Franzose André-Marie Ampére die Zylinderspule.

1821 präsentierte Michael Faraday seine Arbeitsergebnisse über die „elektromagnetische Rotation“. Bei seinen Konstruktionen rotierte ein beweglicher Leiter um einen festen Magneten bzw. ein beweglicher Magnet um einen festen Leiter.

1822 baute der Mathematiker und Physiker Peter Barlow das nach ihm benannte Barlow-Rad. Das Rad mit Metallspeichen drehte sich zwischen den Polschuhen eines U-förmigen Magneten.

1825 erfand William Sturgeon den ersten funktionsfähigen Elektromagneten mit Eisenkern zur Magnetfeldverstärkung.

1832 baute Hippolyte Pixii den ersten Rotationsapparat zur Erzeugung von Wechselstrom.

1834 entwickelte Moritz Herman Jacobi den ersten rotierenden Elektromotor, der eine Leistung von ca. 15 W erzeugte. Sein zweiter Motor, der 1838 der Öffentlichkeit vorgestellt wurde, hatte bereits 300 W Leistung und wurde in einem Schiff eingesetzt.

1839 baute M.H. Jakobi einen Motor mit 1000 W Leistung.

Aber auch andere Erfinder wie z.B. der Schotte Robert Davidson und die Niederländer Christopher Becker und Sibrandus Stratingh experimentierten und entwickelten zeitgleich Elektromotoren.

Erst als 1866 die Erzeugung elektrischer Energie im großen Umfang möglich war, setzte sich der Elektromotor immer mehr durch und verdrängte Schritt für Schritt die bis dato genutzten Dampfmaschinen.

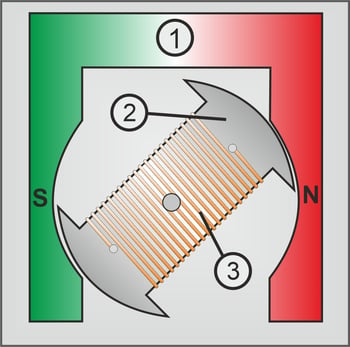

Bestandteile eines Elektromotors

Bei einem Elektromotor wird die Tatsache genutzt, dass sich Magnete, je nachdem wie sie zueinander ausrichtet werden, gegenseitig beeinflussen.

Gleiche Magnetpole stoßen sich ab und ungleiche Magnetpole ziehen sich an.

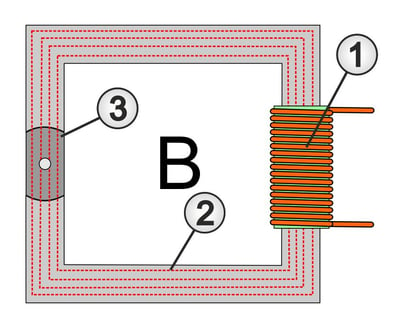

Um einen Elektromotor bauen zu können, wird zunächst ein Dauermagnet (1) in einer bestimmten Bauform benötigt.

Zwischen den Polen des Dauermagneten ist ein drehbares Eisenteil (2) gelagert, um das eine Spule aus isoliertem Kupferdraht (3) gewickelt ist.

Wirkung der magnetischen Kraft

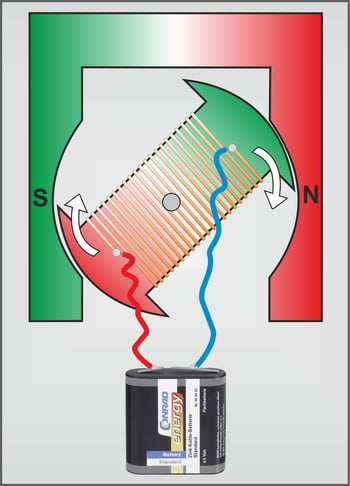

Wenn durch die Spule ein Gleichstrom fließt, baut die Spule ein Magnetfeld auf und der Eisenkern wird zum Elektromagneten. Die Polung des Elektromagneten, also die Ausrichtung des Nor-und des Südpols, ist von der Stromrichtung in der Spule abhängig.

Entstehung der Drehbewegung

Damit sich der Elektromagnet aber kontinuierlich weiter dreht, muss die magnetische Ausrichtung umgepolt werden.

Dies geschieht, indem einfach die Stromrichtung in der Spule geändert wird. Diese Aufgabe übernimmt ein Schleifring (Kollektor), der mit der Spule verbunden ist und an dem die beiden Kontakte mit der Versorgungsspannung anliegen.

Kurz bevor der Elektromagnet die optimale Ausrichtung erreicht hat, wird der Strom über den Schleifring abgeschaltet und gleich darauf mit umgekehrter Polung wieder eingeschaltet (siehe animiertes Bild).

Mit der umgekehrten Stromrichtung polt sich auch das Magnetfeld des Elektromagneten um. Nun stehen sich jeweils gleiche Magnetpole gegenüber, die sich mit aller Kraft abstoßen.

Der Anker dreht weiter, bis sich nach einer viertel Umdrehung die ungleichen Magnetpole wieder anziehen. Kurz vor der optimalen Ausrichtung wird der Strom wieder umgepolt und der Ablauf beginnt erneut.

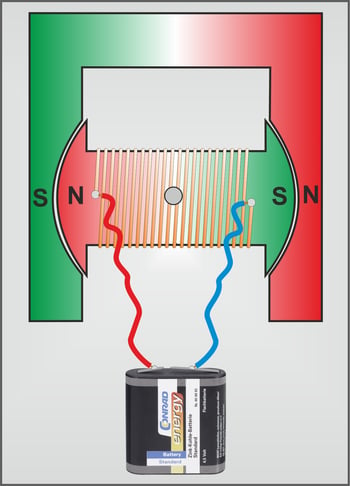

Hinweis: Drehrichtung

Die Drehrichtung des Motors ist von der Polung der Batterie (Gleichspannung) an den Schleifkontakten abhängig. Polt man die Spannung um, wird sich auch die Drehrichtung des Motors ändern. Die Drehgeschwindigkeit ist von der Höhe der Betriebsspannung abhängig. Je höher die Spannung, desto schneller dreht der Motor. Allerdings darf dabei die maximal zulässige Betriebsspannung des Motors nicht überschritten werden.

Das Wort Stator ist vom lateinischen Wort „stare“ für stillstehen abgeleitet. Als Stator oder Ständer wird der unbewegliche Teil eines Elektromotors bezeichnet.

Der Stator kann entweder aus einem Dauermagneten oder aus einem Elektromagneten bestehen.

Bei einem Innenläufer ist der Stator fest mit dem äußeren Motorengehäuse verbunden. Bei einem Außenläufer befindet sich der Stator im Inneren des Motors.

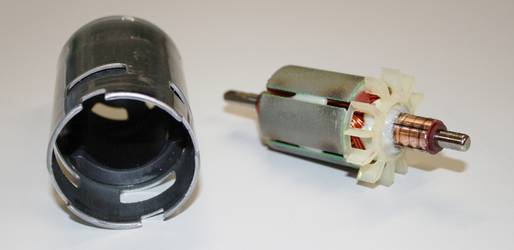

Als Rotor oder auch Anker wird der sich drehende Teil eines Elektromotors bezeichnet.

Der Rotor besteht im Regelfall aus einer Motorwelle, dem Anker aus Eisenblech, einer Ankerspule mit unterschiedlichen Wicklungen und einem Schleifring zur Stromübertragung. Zudem werden oft noch Flügelräder am Anker angebracht, um den Motor im Betrieb zu kühlen.

Alternativ können anstelle der Rotorspule auch Permanentmagnete in runder Bauform verwendet werden. In diesem Fall entfallen der Schleifring und die Schleifkontakte. Die Motorspule ist dann im Stator integriert. Diese bürstenlosen Motoren werden sehr gerne im Modellbaubereich eingesetzt, können aber nicht mit Gleichspannung betrieben werden.

Ein Elektromotor mit einem nur 2poligen Anker hätte einen entscheidenden Nachteil. In der Stellung, in der die Spule umgepolt wird, haben die Kontakte am Schleifring kurzzeitig keine Verbindung zur Spule.

Wenn die Stromversorgung abgeschaltet wird, bleiben 2polige Motoren aber sehr gerne genau in dieser Stellung stehen. Die Ursache dafür liegt im Restmagnetismus des Ankers.

Wenn nun die Stromversorgung wieder eingeschaltet wird, kann der Motor nicht anlaufen. Darum werden in der Praxis Rotoren mit drei oder mehreren Polen eingesetzt.

Diese Anker werden auch als Trommelanker bezeichnet.

Egal in welcher Stellung der Anker steht, sobald die Spannung eingeschaltet wird, fließt Strom durch die Ankerspulen. Der Motor läuft somit zuverlässig an.

Da die Ankerspule im Rotor sich dreht, kann sie nicht von außen fest verdrahtet werden. Die Kontaktierung erfolgt über einen Schleifring. Der Schleifring am Anker wird auch Kommutator oder Stromwender genannt.

Über den Schleifring werden die Ankerspulen mit Strom in der richtigen Richtung versorgt. Allerdings hat die Kommutierung auch entscheidende Nachteile. Sie ist dem Verschleiß unterworfen und es entsteht ein Bürstenfeuer an den Schleifkontakten.

Um die Effekte auch bei hoher Stromübertragung so gering wie möglich zu halten, werden Schleifkontakte bzw. Motorkohlen aus Graphit verwendet.

Teilweise werden dem Graphit metallische Komponenten wie Kupfer, Molybdän oder Silber beigemischt.

Die bisher angesprochenen und gezeigten Elektromotoren haben einen Anker mit einer Stromleiterwicklung und einem Eisenkern. So schön die Bündelung und Verstärkung des Magnetfeldes durch den Eisenkern auch sind, müssen dadurch aber auch einige Nachteile mit in Kauf genommen werden.

Die ständige magnetische Umpolung kostet Energie und erzeugt schädliche Wirbelströme. Um diese unerwünschten Wirbelströme so gut es geht zu vermeiden, ist der Eisenkern aus einzelnen Elektroblechscheiben aufgebaut, die untereinander elektrisch isoliert sind.

Da der Eisenkern durch den Dauermagneten magnetisiert wird, hat der Motor ein sogenanntes Rastmoment. Das Rastmoment ist deutlich spürbar, wenn ein leistungsstarker Elektromotor mit dreipoligem Trommelanker von Hand gedreht wird. Zudem besteht durch die nicht unerhebliche Masse des Eisenkerns auch eine gewisse Trägheit beim Hochlaufen des Motors und beim Wechsel der Drehzahl.

Eisenkernloser (coreless) Glockenankermotor

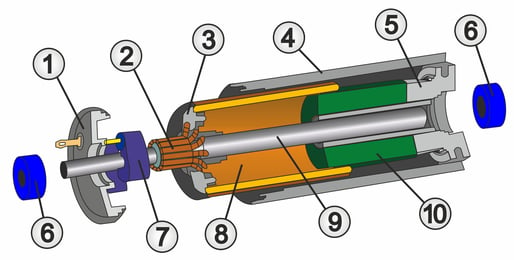

Bei einem Glockenankermotor hingegen besteht der Anker aus einer speziell geformten und selbsttragenden Spule (8) ohne Eisenkern.

Über die Kollektorplatte (3) ist die Spule mit dem Kollektor (2) und der Motorwelle (9) verbunden.

Im Zentrum der Spule befindet sich ein Dauermagnet (10), bei dem das Motorgehäuse (4) für den magnetischen Rückschluss dient.

Durch diesen mechanischen Aufbau hat der Glockenankermotor entscheidende Vorteile:

Vorteile und Nachteile von Glockenankermotoren

Keine Eisenverluste

Durch den fehlenden Eisenkern fallen auch die Verluste im Eisenkern weg. Dadurch ist der Wirkungsgrad deutlich höher, was sich auch in einem niedrigeren Leerlaufstrom wiederspiegelt. Das Drehmoment ist proportional zum Strom und es können extrem starke Dauermagnete genutzt werden, da ein Eisenkern, der sonst magnetisch übersättigt werden könnte, fehlt.

Kein Rastmoment

Da der Eisenkern fehlt, hat der Motor auch kein Rastmoment. Das ermöglicht einen ruckfreien Lauf auch bei geringen Drehzahlen. Bei hohen Drehzahlen regt der Motor weniger Vibrationen an und hat eine höhere Laufruhe. Da der Rotor zudem in jeder beliebigen Position stehen bleibt, sind feinfühlige Regelungen einfach möglich.

Keine Masseträgheit

Durch die im Vergleich zu einem herkömmlichen Motor mit Eisenkern sehr geringe Ankermasse, kann ein Glockenankermotor sehr schnell anlaufen und dynamisch auf Drehzahländerungen reagieren. Zudem ermöglicht das Motorkonzept eine kompakte Bauform und ein hohes Drehmoment im Verhältnis zur Motorgröße.

Kleinere Induktivität

Durch den fehlenden Eisenkern ist die Induktivität eines Glockenankermotors kleiner, was zu weniger Bürstenfeuer führt. Damit ist der Verschleiß geringer und der Motor kann einfacher entstört werden.

Geringe thermische Belastbarkeit

Auf der anderen Seite hat ein Glockenankermotor aber auch negative Eigenheiten. So ist zum Beispiel die thermische Belastbarkeit des Ankers nicht so hoch, da es keinen Eisenkern gibt, der in diesem Fall überschüssige Wärmeenergie aufnehmen könnte.

Mittlerweile gibt es die unterschiedlichsten Arten von elektrischen Motoren. Der wohl wesentlichste Unterschied zwischen den einzelnen Typen liegt in der Stromversorgung. Dabei wird bereits bei der Konstruktion festgelegt, ob der Motor mit Gleichstrom, Wechselstrom oder Drehstrom gespeist werden muss.

Aber auch die Erzeugung der erforderlichen Magnetfelder geschieht bei den jeweiligen Motoren auf unterschiedliche Art und Weise. Neben starken Dauermagneten kommen je nach Verwendungszweck auch Elektromagnete zum Einsatz. Im einfachsten Fall wird dazu über einen Eisenkern aus Blechplatten eine Spule aus Kupferdraht gewickelt, um das erforderliche Magnetfeld zu erzeugen.

Die Unterschiede der gängigsten Elektromotor-Typen und die verschiedenen Bauweisen werden in den nachfolgenden Abschnitten genauer beschrieben

Wie bereits aufgezeigt, werden Gleichstrommotoren mit einem Dauermagneten als Stator betrieben. Wird die Betriebsspannung des Rotors umgepolt, ändert sich die Drehrichtung des Motors.

Würde ein Gleichstrommotor mit einer Wechselspannung von 50 Hz betrieben werden, kann der Rotor nicht 100 Mal pro Sekunde die Drehrichtung ändern. In diesem Fall würde der Rotor sich nicht drehen, sondern lediglich ein Brummgeräusch abgeben.

Um das zu vermeiden, muss sich das Magnetfeld des Stators im gleichen 50 Hz-Rhythmus ändern wie das des Rotors.

In der Praxis wir das erreicht, in dem für den Stator kein Dauermagnet, sondern ein Paket aus Blechstreifen verwendet wird, das mit einer Erregerwicklung ausgestattet ist. Die Magnetfelder des Stators und des Rotors ändern sich nun synchron 100 Mal pro Sekunde, wodurch der Motor kontinuierlich in eine Richtung laufen kann.

Wenn die Statorwicklung und die Ankerwicklung hintereinander geschaltet sind (Reihenschaltung/Serienschaltung), wird der Motor als Reihenschlussmotor oder Hauptschlussmotor bezeichnet. Diese Motorentypen werden in Haushaltsgeräten wie Mixer oder Staubsauger genutzt. Sind die Statorwicklung und die Ankerwicklung parallel geschaltet, wird der Motor auch als Nebenschlussmotor bezeichnet.

Bei größerem Leistungsbedarf, z.B. in der Industrie, bei der Produktion oder in elektrischen Maschinen, werden Elektromotoren nicht mit Wechselspannung, sondern mit Dreiphasen-Wechselstrom oder auch „Drehstrom“ betrieben. In der Praxis haben sich Kurzschlussläufer bestens bewährt, da sie so gut wie keinerlei Verschleißteile aufweisen und extrem wartungsarm sind.

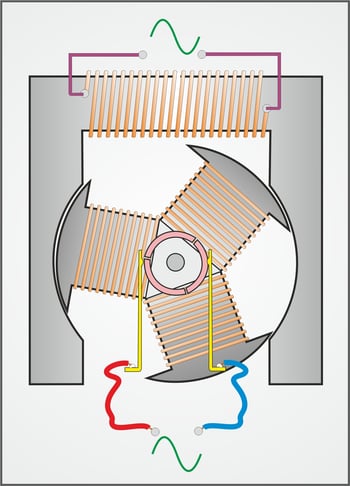

Was genau ist Drehstrom?

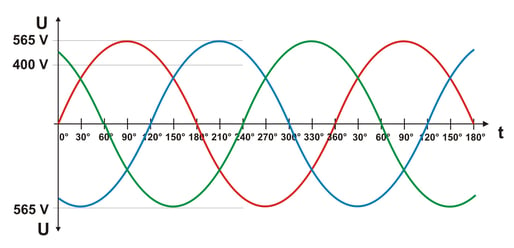

Bei der Stromversorgung von Gebäuden stellt der Energieversorger drei Phasen (stromführende Leitungen) zur Verfügung.

Für die Elektroinstallation wird der Spannungsunterschied von einer der drei Phasen (L1, L2 oder L3) und dem Neutralleiter (N) genutzt. Die Spannung beträgt in diesem Fall 230 V.

Da die drei Phasen zeitlich um 120° zueinander verschoben sind, kann zwischen den Phasen ein Spannungsunterschied von 400 V gemessen werden.

Funktionsprinzip eines Drehstrommotors

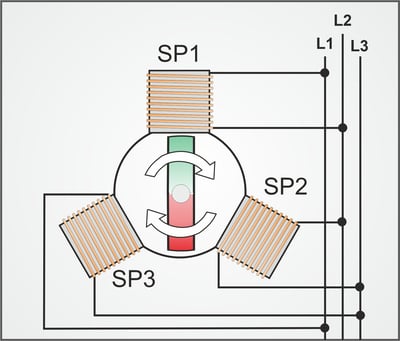

Werden drei Drahtspulen (SP1 bis SP3) dreiecksförmig angeordnet und mit den drei Phasen verbunden, bauen die Spulen ein Magnetfeld auf, das sich im Rhythmus der Netzfrequenz „dreht“.

Nun muss nur noch ein magnetischer Rotor in das Zentrum der drei Spulen montiert werden, der vom drehenden Magnetfeld „mitgenommen“ wird.

Demzufolge kommt ein Drehstrommotor ohne Kommutator aus, was den Aufbau deutlich vereinfacht.

Auch die Wartungs- und Service-Arbeiten werden dadurch auf ein Minimum beschränkt.

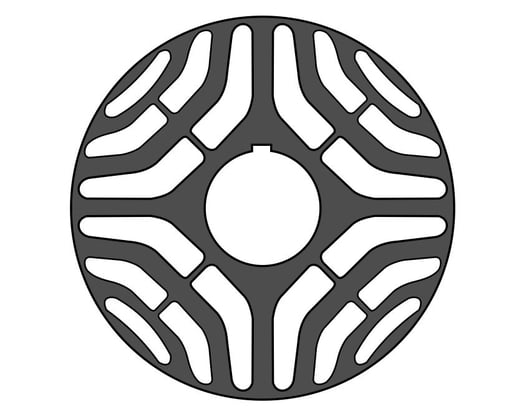

Aufbau eines Drehstrommotors

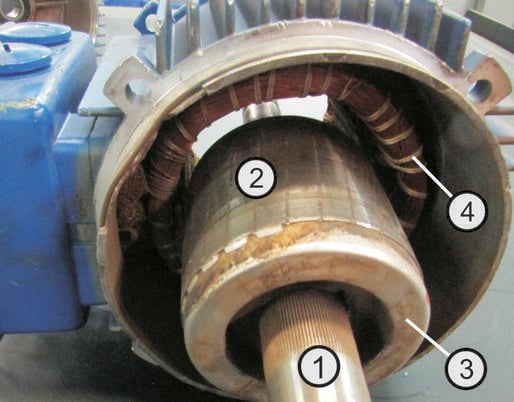

Der Rotor besteht aus einer Welle (1) mit kreisrunden und untereinander isolierten Eisenlamellen (2). In den Rotor sind mehrere massive Metallstäbe (im Bild nicht sichtbar) eingebettet, die als Stromleiter dienen. Auf beiden Seiten des Rotors sind die Metallstäbe mit jeweils einer Metallplatte (3) leitend verbunden (kurzgeschlossen). Der dadurch entstandene Leiterkäfig sorgte für die Bezeichnung Käfigläufer oder auch Kurzschlussläufer.

Das Magnetfeld der Statorspulen (4) induziert in den Leitern des Rotorkäfigs einen Strom, der seinerseits ebenfalls ein Magnetfeld erzeugt. Die gegenseitige Beeinflussung der Magnetfelder sorgt dafür, dass der Rotor in eine Drehbewegung versetzt wird.

Die Drehrichtung ist von der Reihenfolge der Phasenverschiebung auf den Anschlussleitungen abhängig und kann durch das Vertauschen von zwei der drei Anschlussleitungen geändert werden.

Stern-/Dreieck-Schaltung

Aufgrund des hohen Anlaufstromes werden leistungsstarke Drehstrommotoren in Sternschaltung (Skizze A) gestartet. Dadurch sind immer zwei der drei Spulen (SP1 - SP3) in Serie zwischen den Phasen angeordnet. Wenn der Motor auf Drehzahl gekommen ist, erfolgt die Umschaltung auf Dreieckschaltung (Skizze B), damit der Motor die volle Leistung abgeben kann.

Die Drehzahl ist von der Netzfrequenz und von der Anzahl der Spulenpaare abhängig. Ein Motor mit vier Spulenpaaren hat entsprechend der nachfolgenden Formel eine feste Umdrehungszahl von 750 Umdrehungen (50 Hz x 60 Sekunden/Minute = 3000 : 4 Spulenpaare) pro Minute.

Wenn eine Drehzahlregelung erforderlich ist, müssen Frequenzumrichter benutzt werden. Frequenzumrichter verändern die feste Frequenz der Wechselspannung im Versorgungsnetz in eine variable Frequenz für den angeschlossenen Motor. Da der Rotor dem Magnetfeld des Stators nacheilt und nicht synchron ist, werden diese Motoren auch als Asynchronmotoren bezeichnet. Im Gegensatz dazu dreht sich bei einem Synchronmotor der Rotor synchron mit dem Drehfeld des Stators. Allerdings sind Synchronmotoren deutlich aufwändiger aufgebaut.

Die Reluktanzkraft wird auch als Maxwellsche Kraft bezeichnet. Sie ist immer so gerichtet, dass der magnetische Widerstand verringert wird und die Induktivität steigt.

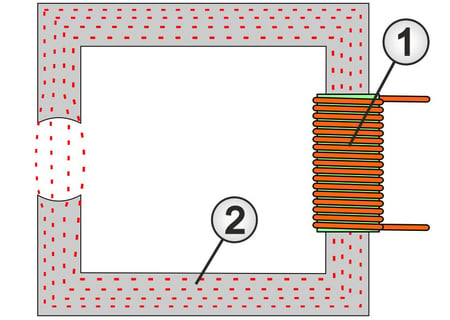

Das kann am besten anhand einer Spule (1) mit einem offenem Rechteckring (2) aus Eisenblechen beschrieben werden. Wenn Strom durch die Spule fließt, baut sie ein Magnetfeld auf.

Die Magnetfeldlinien (rot dargestellt) werden durch den rechteckigen Eisenkern gebündelt und geleitet.

Allerdings stellt die Lücke des offenen Eisenringes einen nicht unerheblichen magnetischen Widerstand dar.

Nutzung der Reluktanzkraft

Funktionsprinzip des Reluktanzmotors

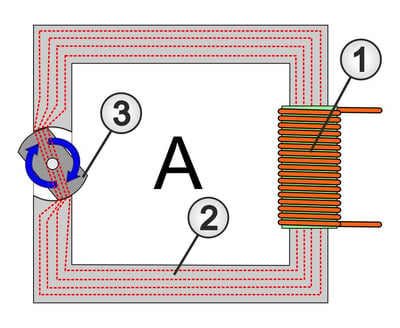

Ein Reluktanzmotor arbeitet genau nach dem gleichen Prinzip. Jeweils zwei Pole des Stators bilden einen offenen Magnetkernring und zwei Pole des Rotors fungieren als bewegliches Teilstück, mit dem der magnetische Ring geschlossen wird.

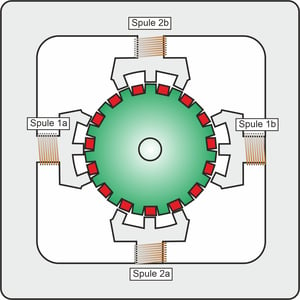

Aufbau eines Reluktanzmotors

Ein Reluktanzmotor ist ähnlich wie ein Drehstrommotor aufgebaut. Im äußeren, feststehenden Teil (Stator) sind die Wicklungen der Spulen untergebracht, die das erforderliche Magnetfeld aufbauen.

Allerdings ist der Rotor eines Reluktanzmotors nicht als Käfigläufer ausgelegt. Vielmehr richtet sich der Rotor nach den Magnetfeldlinien an den Polen des Stators aus.

Dazu besteht er aus vielen übereinander geschichteten Eisenblechen, die eine ganz bestimmte Form aufweisen. Die Stege aus Metall dienen als Leiter für den magnetischen Fluss und die Zwischenräume dienen für die Magnetfeldlinien als unüberwindbare Barriere.

Dank des einfachen Aufbaus lässt sich der Motor kostengünstig herstellen und weil im Anker bzw. Rotor keine Stromleiter vorhanden sind, fallen auch keine Leitungsverluste an. Dadurch kann der Motor höchst effizient arbeiten. Besonders im Teillastbereich weist der Reluktanzmotor einen wesentlich höheren Wirkungsgrad auf, als herkömmliche Drehstrommotoren mit Käfigläufer.

Funktion eines Reluktanzmotors

Um das Funktionsprinzip eines Reluktanzmotors anschaulich zu erklären, wurden im gezeigten Beispiel lediglich 12 Spulen/Pole im Stator dargestellt. In der Praxis werden jedoch weit mehr Spulen genutzt, wodurch die Pole wesentlich enger nebeneinander liegen. In diesem Fall leiten dann auch alle Stege des Rotors die Magnetfeldlinien.

Die Spulen mit der gleichen Farbe sind miteinander verbunden und werden immer gemeinsam angesteuert. Sobald Strom durch die blauen Spulen fließt, bauen sich die im Bild gezeigten Magnetfelder (roten Linien) entsprechend der Wicklungsrichtung der Spulen auf. Der Rotor richtet sich dann unverzüglich nach den Magnetfeldern aus.

Wenn die blauen Spulen abgeschaltet und die gelben Spulen eingeschaltet werden, richtet sich der Rotor neu aus und dreht sich dabei ein Stück im Uhrzeigersinn. Das Gleiche passiert, wenn die gelben Spulen ausgeschaltet und die grünen Spulen eingeschaltet werden.

In der Praxis erfolgt die Ansteuerung der Spulen mit Hilfe eines Frequenzumrichters. Die Drehrichtung des Rotors und auch die Geschwindigkeit des Drehfeldes lassen sich damit individuell einstellen und regeln. Da sich der Rotor immer sofort entsprechend dem Magnetfeld ausrichtet, läuft er synchron zum Drehfeld.

Reluktanzmotoren werden für Lüfter, Pumpen und Maschinenantriebe eingesetzt. Ein weiteres großes Einsatzgebiet von Reluktanzmotoren sind Elektrofahrzeuge. In diesem Fall werden noch leistungsstarke Dauermagnete in den Rotor eingesetzt, um das Drehmoment und die Effizienz zu erhöhen. Diese Motoren werden dann als Hybridmotoren bezeichnet und sind in kleiner Ausführung als Schrittmotoren weit verbreitet.

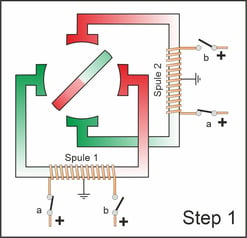

Ein Kondensatormotor ist ein Wechselstrommotor, der für kleinere Leistungen ausgelegt ist. Er zählt zur Gruppe der Asynchronmotoren und wird mit 230 V Wechselspannung gespeist. Der Aufbau eines Kondensatormotors ist an einem Kurzschlussläufer-Motor mit Käfigrotor angelehnt. Allerdings besitzt der Kondensatormotor nur eine Hauptwicklung (SP1) und eine mechanisch um 90° versetzte Hilfswicklung (SP2). Damit der Rotor in Bewegung versetzt werden kann, muss der Spannungsanstieg in der Hilfswicklung zeitlich versetzt stattfinden. Dies wird erreicht, indem ein Kondensator (K) mit der Hilfswicklung in Serie geschaltet wird. Der Blindstrom, der durch das ständige wechselseitige Laden des Kondensators im 50 Hz-Rhythmus entsteht, sorgt für eine Phasenverschiebung von 90° in der Hilfswicklung und somit für das Anlaufen des Motors.

Aufgrund der Verdrahtung der beiden Spulen und des Kondensators wurde bei der Produktion des Motors eine Drehrichtung vorgegeben. Diese Drehrichtung hält der Motor immer ein, unabhängig davon, in welcher Position der Netzstecker in die Steckdose gesteckt wird.

Unser Praxistipp: Störungsursachen

Kondensatormotoren sind ebenso robust, einfach und wartungsarm aufgebaut wie Drehstrommotoren. Aus diesem Grund sind bei einem elektrischen Defekt selten die Motorwicklungen betroffen. In den meisten Fällen ist der Kondensator die Ursache der Störung. Und das Beste: Bei den meisten Motoren lassen sich die Motor-Kondensatoren ohne großen Aufwand und für kleines Geld wechseln.

Brushless-Elektromotoren sind im Prinzip Drehstrommotoren, die als Antriebe in der Steuerungstechnik, als Fahrzeugantriebe und auch im Modellbaubereich eingesetzt werden. Da die Motoren keine Kohlebürsten haben, gibt es auch kein Bürstenfeuer, das die Fernsteuertechnik oder die Ansteuerelektronik stört.

Dabei unterscheiden sich die Motoren in ihrer Bauausführung in Innen- und Außenläufer.

Konstruktionsbedingt weisen Innenläufer hohe Drehzahlen und ein eher geringes Drehmoment auf. Außenläufer hingegen haben ein hohes Drehmoment, aber keine so hohen Drehzahlen.

Damit Brushless-Elektromotoren effektiv genutzt werden können, benötigen sie einen speziellen Motorcontroller, der aus der Gleichspannung des Antriebsakkus einen künstlichen Drehstrom mit drei „Phasen“ macht. Im Modellbaubereich werden dazu spezielle Brushless-Drehzahlsteller (ESC = Electronic Speed Controller) verwendet. Die Stellinformation, wie schnell der Motor laufen soll, erhält der Drehzahlsteller vom Empfänger.

Um die Drehrichtung zu ändern ist es ausreichend, einfach zwei der drei Anschlussleitungen untereinander zu tauschen.

Ein Schrittmotor oder auch Stepper ist im Prinzip ein Brushless-Elektromotor, der als Innenläufer aufgebaut ist.

Aufgrund seiner Konstruktion und seiner Ansteuerung ist er in der Lage, definierte Drehbewegungen (Schrittwinkel) von 1,8 Grad oder weniger zu vollziehen.

Gespeist werden Schrittmotoren mit Gleichspannung, die in einer exakt vorgegebenen Weise/Reihenfolge auf die Motorspulen geschaltet werden muss.

Aus diesem Grund werden Schrittmotoren elektronisch gesteuert. Schrittmotoren gibt es in unterschiedlichen Bauformen:

Reluktanz-Schrittmotor

Bei diesem Motor besteht der Rotor aus einem gezahnten Weicheisenkern und einem innen gezahntem Stator. Beim Einschalten des Statorstroms richtet sich der Rotor immer so aus, dass sich die Zähne des Rotors und die des Stators gegenüberstehen und somit der geringstmögliche Widerstand für den magnetischen Fluss entsteht.

Permanentmagnet-Schrittmotor

Bei einem Permanentmagnet-Schrittmotor besteht der Rotor aus einem starken Magneten, der sich nach dem Magnetfeld des Stators ausrichtet. Bei einem Permanentmagnet-Schrittmotor ist die mögliche Anzahl der Pole begrenzt, was auch zu einer begrenzten Auflösung der Drehschritte führt.

Hybrid-Schrittmotoren

Bei Hybrid-Schrittmotoren werden die Technik des Reluktanz- und des Permanentmagnet-Schrittmotors vereint. Dies führt zu einem drehmomentstarken Schrittmotor mit hoher Schrittauflösung.

Funktionsweise von Schrittmotoren

Ein bipolarer Schrittmotor besitzt zwei Spulen, die jeweils zwei Anschlüsse haben. Demzufolge besitzen bipolare Schrittmotoren 4 Anschlusskabel, die nach außen geführt werden. Bei einem unipolaren Schrittmotor haben die beiden Spulen jeweils noch zusätzliche Mittelanzapfungen, die ebenfalls mit nach außen geführt werden. Darum besitzen unipolare Schrittmotoren sechs Anschlusskabel.

Im Prinzip spielt es aber keine Rolle, ob bei einem bipolaren Schrittmotor die Spulen umgepolt werden oder bei einem unipolaren Schrittmotor wechselseitig jeweils eine Halbspule mit Strom versorgt wird. Die grundsätzliche Funktionsweise ist immer gleich.

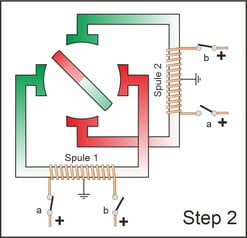

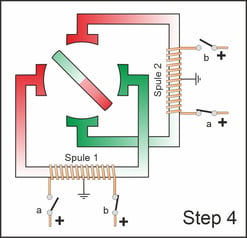

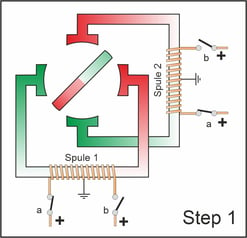

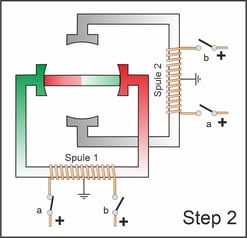

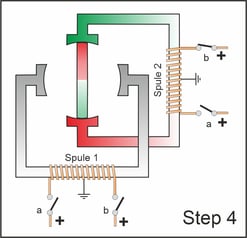

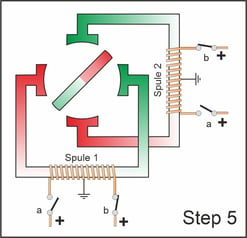

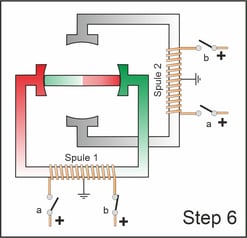

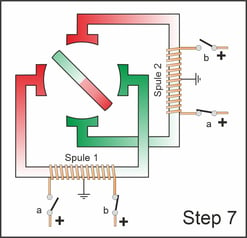

Das nachfolgende Bild zeigt die Funktionsweise eines unipolaren Schrittmotors im Vollschrittbetrieb, bei dem immer zwei Spulen vom Strom durchflossen werden (Step 1 – 4).

Schrittmotor im Vollschrittbetrieb

Im gezeigten Beispiel hat der Motor vier Pole und der Rotor zwei Pole, wodurch sich bei jedem Schritt eine Drehung um 90° ergibt. Da immer zwei Spulen gleichzeitig mit Strom versorgt werden, ist das Drehmoment des Rotors entsprechend groß.

Schrittmotor im Halbschrittbetrieb

Im Halbschrittbetrieb wird zwischen den Vollschritten immer eine Spule abgeschaltet. Bei gleicher Konstruktion wird dadurch die Anzahl der Schritte verdoppelt. Allerdings ist das Drehmoment bei den Halbschritten geringer, da auch die magnetische Kraft auf den Rotor geringer ist.

Aufbau eines Schrittmotors

Bei entsprechender Konstruktion ist es möglich, einen handelsüblichen Schrittmotor z.B. mit 200 Schritten pro Umdrehung zu realisieren.

Dadurch ergibt sich pro Schritt ein Schrittwinkel von 1,8°.

Die Ansteuerung eines Schrittmotors übernimmt ein Microcontroller, der die Abfolge der Schritte entsprechend den Forderungen in der Anwendung steuert.

Ein Motortreiber übernimmt die Schaltfunktionen der Statorspulen und stellt den erforderlichen Strom zur Verfügung.

Ein Getriebemotor besteht entweder aus einem Gleich- oder einem Wechselstrom-Motor, an dem ein Getriebe angeflanscht wurde. Durch das Getriebe wird die Drehzahl des Motors reduziert und gleichzeitig das Drehmoment erhöht. Getriebemotoren werden vorzugsweise in der Fördertechnik und beim Maschinenbau eingesetzt, wenn langsame Bewegungen und hohe Kraftentfaltung gefragt sind. Aber auch im Modellbau, z.B. als Antriebsmotoren für Kettenfahrzeuge, kommen Getriebemotoren zum Einsatz. Als Getriebebauformen werden vorzugsweise Planetengetriebe, Schneckengetriebe oder auch Stirnradgetriebe verwendet.

Je nach benötigter Leistung und Einsatzzweck werden bei Getriebemotoren sowohl Gleichstrommotoren, Wechselstrommotoren als auch Drehstrommotoren verwendet.